Une fourche pas comme d'hab...

Expérimentation pour expériementation, autant faire d'une pierre trois coups, ou quatre... Il y a quelques jours j'ai fait quelques expérimentations pour faire avancer ma science du guidonnage des cargos (résultats à paraître bientôt). Pour cela j'ai construit deux fourches en plus de la fourche d'origine (pour un bien maigre résultat...). La première, en construction 5 segments avec 52mm de déport pour une hauteur de 425mm ne me semblait pas très harmonieuse. L'angle entre les bras et le pivot était trop important à mes yeux. Alors que penser d'une fourche qui aurait 70mm de déport sur le même modéle ? Je me suis dit que pour un tel déport il fallait forcément des bras cintrés. Mais je n'avais que mes bras coniques droits, des bras uniques réalisés à partir de tube Osborn commandés spécialement et conifiés chez Mécaltub, une petite entreprise à la compétence rare des environs de Barcelone. Sans trop y croire, j'ai tenté le cintrage dans ma rouleuse à tubes et le résultat a dépassé mes espérances !

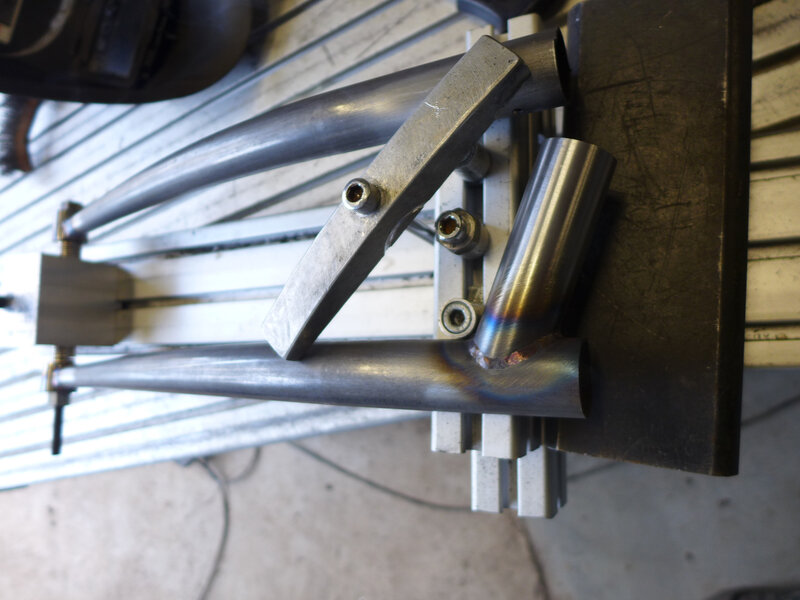

J'ai fabriqué des pattes de roue pour axe classique selon ma méthode habituelle (avant que la plupart des vélos produits ici soient en axe traversant) : une chute de pivot de fourche au bout de laquelle je soude une rondelle (découpées au laser dans une entreprise locale). La vis et la rondelle à 3 branches visibles sur la photo ne servent qu'au positionnement au pointage.

Et ensuite, pas moyen d'utiliser mon gabarit de fourche habituel. Alors j'ai détourné mon gabarit de fabrication des bases et des éléments d'autres gabarits. C'est vraiment top cette conception modulaire des outillages que l'on peut mixer entre eux. A garder en tête pour la fabrication des futurs outillages... Calage "artisanal" sur un écartement compatible avec une roue de 29+ et soudage des bras sur les pattes.

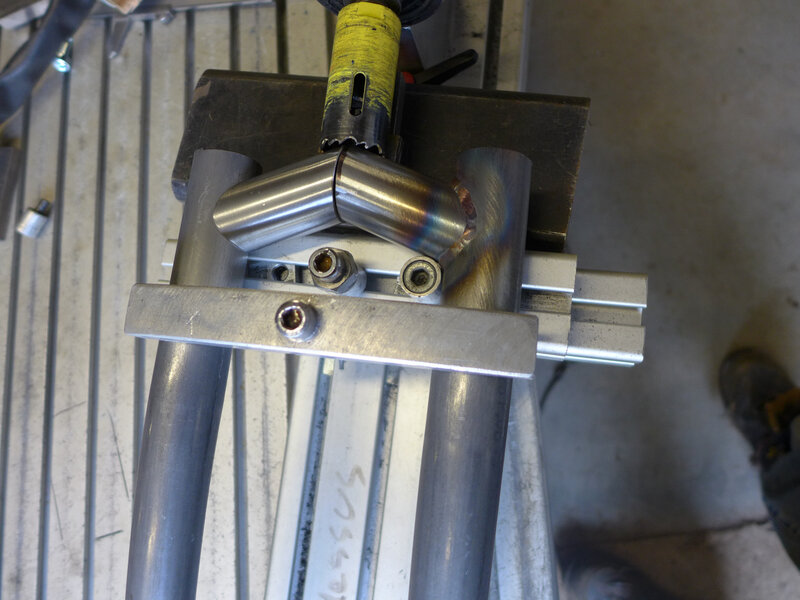

Pour découper deux petits bras de liaison avec le même angle, détournement du gabarit principal pour cadres. Un seul tube qui sera traversé par la scie cloche et deviendra deux petits tubes. L'angle est "pifométré". C'est juste visuel, il n'a aucune fonction technique sur la fourche finie. Un coup de disque, un coup de toile et voilà nos deux morceaux.

Le premier petit bras est le plus facile à installer. Il suffit de le mettre à la bonne hauteur (à 1 ou 2mm près, ça n'a pas grande importance). Un peu de calage avec ce qu'on trouve dans l'atelier et pointage, soudage et enfin tronçonnage à peu près au milieu de la fourche. Pas besoin d'être exactement au milieu, cette partie va disparaitre au grugeage, mais il faut libérer la place pour l'autre bras...

L'autre côté justement, lui il faut évidemment le couper avant de pouvoir le faire rentrer... Si la hauteur du premier était sans grande importance à 1 ou 2 mm près (voire 3 !), le second doit être à la même hauteur que le premier. La scie cloche permet de vérifier cela : il faut que les dents touchent le métal des deux côtés au même moment. Quand c'est bon, calage, pointage, démontage et soudage.

On remonte, on bride fort, il ne faut pas que ça bouge, et on envoie la scie cloche ! Et là désolé, j'ai oublié la photo... Il faudra donc vous imaginer cette scie cloche jaune découper dans nos deux petits bras fraichement soudés, un logement pour le pivot. On libère un peu le tout, un coup de disque, un coup de toile et on revient en position pour l'arrivée du pivot. Un petit trou de dégazage et alignement manuel. Sur mon gabarit habituel, j'ai un guide qui fait l'alignement tout seul. Là j'ai sorti l'équerre et un pied à coulisse en mode jauge de profondeur avant de fixer la bride au premier plan.

Pointage, libération de tout ce qui gène pour compléter le pointage, démontage, installation d'une tige filetée pour maintenir l'écartement des bras et soudage en respectant bien les séquences pour limiter au maximum la déformation, un dixième de déformation en haut se traduit par un millimètre en bas avec la longueur des bras.

Ça commence à ressembler à une fourche mais c'est pas fini. Il faut recouper le haut des bras et les reboucher. Je n'ai pas fait preuve d'une grande fantaisie : bords coupés courts, parallèles aux bras de liaison et rondelle plate découpées dans une tôle d'acier. Soudage bord à bord sans métal d'apport. Si je lance ce type de fourche à plus grande échelle, je ferai découper au laser ces petites plaques. Ça coûte une bouchée de pain, c'est plus rapide et plus précis.

Un moment que j'aime bien : la sculpture à la disqueuse ! Je me sens sculpteur, modeleur, ou coiffeur. Je taille dans la masse, dans les gerbes d'étincelles pour donner aux pattes une forme harmonieuse et fonctionnelle. Malheureusement pour vous, si j'ai pris une photo de l'ébauche, j'ai oublié d'en prendre une de la finition...

Dernière étape qui fait appel à la soudure TIG : la pose de la patte de disque. Mon outil est basique : une tôle très épaisse (20mm en l'occurence) dans laquelle sont percés 3 trous respectant le standard IS, une tige filetée de 10, deux vis de 6 et quelques écrous et rondelles à l'épaisseur permettant de respecter ledit standard. 9 ans qu'il fait le job mais je m'en ferai un mieux, un jour... Les pattes sont également découpées au laser dans une entreprise locale sur un dessin maison.

Et enfin, la pose de la bague de jeu de direction. Brasée par capilarité à l'argent 55%. Et sa rectification avec une fraise qui a trop vécu. Pas une partie de plaisir même en ne plaignant pas l'huile de coupe. J'en ai commandé une neuve mais entre temps ils ont changé l'outil à cause des fourches à pivot conique et elle ne se monte pas ...

Il restera à fixer les guide-durites et autres fixations pour porte bagages et garde-boues mais ça attendra que la fourche trouve son projet définitif. Pour l'heure elle va me servir de fourche de test pour analyser le guidonnage d'un cargo...

Vous ne la trouvez pas super belle cette fourche ? Moi si. Je lui trouve une belle harmonie et j'en suis plutôt fier. Et en fait je sais déjà sur quel vélo elle va finir... Ce vélo m'a tapé dans l'oeil. C'est un Rivendell Gus Boots Willsen. Ce vélo est l'antithèse d'une Salamandre avec des choix géométriques diamétralement opposés aux miens. Mais quand je le regarde, j'ai envie de monter dessus et de partir avec. A mon sens c'est la seule chose vraiment intéressante chez un vélo : qu'il donne des fourmis dans les jambes. Je sais déjà que ce n'est pas un vélo pour sauter et engager du très technique mais j'ai envie de savoir comment il roule, comment il se balance, de sentir les sensations à son guidon. Alors je vais en construire un replica, ou presque, Tribute to Gus. Un vélo pour goûter, pour découvrir, pour apprendre et à laisser partir à la rencontre de son cavalier quand il aura parlé...

/https%3A%2F%2Fstorage.canalblog.com%2F25%2F06%2F885559%2F126992436_o.jpeg)

/https%3A%2F%2Fassets.over-blog.com%2Ft%2Fcedistic%2Fcamera.png)

/https%3A%2F%2Fstorage.canalblog.com%2F30%2F48%2F885559%2F128646211_o.jpg)

/https%3A%2F%2Fstorage.canalblog.com%2F35%2F57%2F885559%2F128604039_o.jpg)